Grande parte dos sistemas de climatização e refrigeração necessita de algumas manutenções ao longo de sua vida útil, que podem ser divididas em preventivas, corretivas e preditivas.

De acordo com o ocorrido no equipamento, pode haver a necessidade de aplicação individual ou conjunta dessas ações, a fim de prevenir e resolver falhas.

Neste artigo, especificamente, abordamos a manutenção preditiva com o emprego da termografia.

Mas antes vamos resumir o conceito de manutenção preditiva e, posteriormente, a aplicação técnica da termografia.

De acordo com o Senai Empresa, manutenção preditiva consiste no “acompanhamento periódico das máquinas para indicar as condições reais de funcionamento dos equipamentos”.

A Totvs (sistemas e plataformas para gestão de empresas) destaca que o objetivo da manutenção preditiva é “antecipar e encontrar a raiz de problemas em máquinas e equipamentos”.

Já a Tractian (startup especializada em monitoramento para manutenção) diz que essa prática pode ser resumida como sendo o “acompanhamento contínuo de um equipamento ou sistema e a tentativa de definir seu estado futuro, por meio dos dados coletados ao longo do tempo”.

No caso do nosso setor, isso se dá pelo sensoriamento das variáveis como pressão, vazão, vibração e temperatura. E é justamente nesta última que iremos focar para tratar da termografia.

Sabe aquela ronda que você faz diariamente nos contratos de manutenção? Então, ela pode ser considerada manutenção preditiva, visto que objetiva acompanhar o funcionamento contínuo do equipamento ou sistema, de forma a verificar se há anomalias nas variações desses indicadores vitais.

Como já é de nosso conhecimento, os defeitos mais comuns no segmento HVAC-R, em sua grande parte, têm origem elétrica e sabemos também que, quanto maior é a capacidade do equipamento, proporcional é o prejuízo na ocorrência de falha em certos componentes.

- Compressores rotativo, scroll e alternativo: o que escolher?

- Autorreparo de portas automáticas agiliza operações na indústria

- Chemours lança vídeo educativo sobre refrigerante à base de HFO

Imaginemos a queima de um compressor de 50 TR de capacidade motivada por falhas elétricas oriundas de maus contatos em contatores e cabos elétricos superaquecidos, por exemplo. A termografia é uma das técnicas de manutenção preditiva que podem, tranquilamente, antecipar problemas assim e evitar maiores perdas.

Mas não pense que termografia se restringe a apontar o sensor de uma câmera termográfica para um painel e tirar uma foto. Essa técnica requer alta qualificação profissional, por meio de cursos específicos. De acordo com a Fluke Academy, há três tipos de certificações, divididos em três níveis.

Esse tema é tão complexo e específico que no setor da saúde há cursos de termografia em quatro níveis. Portanto, mais uma vez destacamos a necessidade de qualificação específica.

Voltando ao compressor de 50 TR e falando mais na prática da termografia, o profissional que executa esse tipo de serviço é chamado de termografista, a quem compete cuidar e conhecer muito bem seus instrumentos, pois o manuseio equivocado ou errôneo dará origem a uma falsa leitura que, consequentemente, induzirá a elaboração de um relatório impreciso, podendo “condenar” ou não de forma indevida um componente de alto valor agregado.

Além disso, condições externas como temperatura ambiente, distância e ângulo observado, assim como a emissividade do ponto analisado e a umidade presente no local, podem igualmente influenciar na boa execução dessa atividade.

A termografia, portanto, é uma ferramenta de fundamental importância na composição das atividades de manutenção para evitar problemas de desbalanceamento elétrico, sobrecargas, conexões incorretas (mau contato), aquecimento por indução eletromagnética, curto-circuito e falhas em instalações elétricas, dentre outras, pontos facilmente detectáveis pela técnica da termografia, quando bem aplicada.

Então, temos que tomar muito cuidado na hora da execução do PMOC, pois aquele “esquema” de só preencher a tarefa na prancheta/planilha e não realizá-la de fato pode ser desmascarado pela termografia, principalmente naqueles tópicos de aperto de conexões e verificação de mau contato, presentes em todos os programas dessa natureza.

Por ser uma atividade típica da manutenção preditiva, a termografia, em geral, não é feita mensalmente, e sua periodicidade se determina conforme a necessidade do equipamento ou sistema, e sempre em conjunto com o setor de gestão da manutenção, que precisa estar munido dos devidos recursos para tomar decisões corretas.

Há algumas normas brasileiras que nos auxiliam a lidar com este assunto. São elas as NBRs 15424, 15572, 15718, 1576 e 15866.

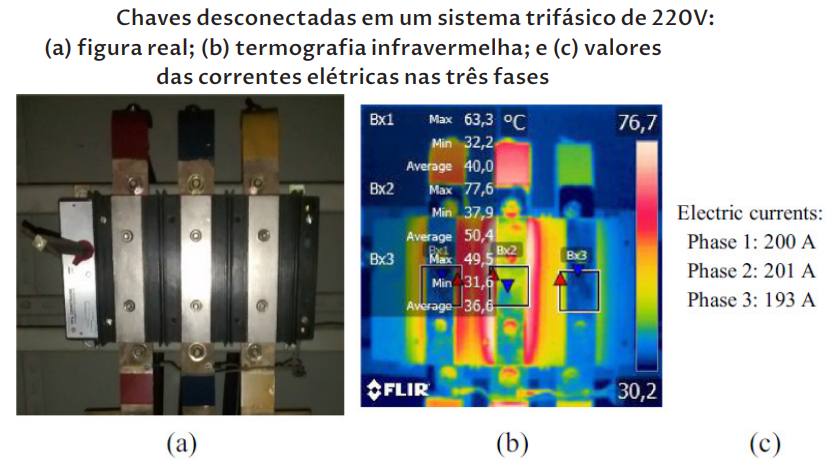

A correta aplicação da termografia é tão precisa que, mesmo em sistemas elétricos aparentemente normais, é possível detectar uma falha, e essa é a principal função da manutenção preditiva.

Na imagem acima vemos que as correntes elétricas do sistema trifásico se encontram balanceadas e, mesmo assim, as temperaturas nos cabos não são uniformes (iguais), e isso acende uma luz de alerta. Essa é uma aplicação prática da manutenção preditiva.

Isso pode acontecer num disjuntor, contator ou qualquer outro sistema de alimentação elétrica de equipamentos de refrigeração ou climatização.

Finalizo indicando um livro on-line de nível incrível que certamente vai agregar muito ao seu conhecimento profissional. Trata-se de Termografia infravermelha aplicada à manutenção elétrica: dos fundamentos ao diagnóstico, de Pablo Rodrigues Muniz e Mariana Altoé Mendes.

*Anderson Oliveira é tecnólogo em refrigeração e ar condicionado graduado pela Fatec-SP e fundador do canal Intac no YouTube

Conversa sobre esse post