Uma equipe de pesquisa do Instituto de Química Inorgânica da Universidade de Kiel, juntamente com o Instituto Fraunhofer para Sistemas de Energia Solar (ISE), em Freiburg, desenvolveu um material altamente poroso que permite o aproveitamento do calor residual em sistemas de refrigeração, o que resulta em menor de energia elétrica.

O calor residual da indústria de climatização e refrigeração muitas vezes não pode ser utilizado, devido à baixa temperatura. Mas com o novo material, conhecido como “CAU-10-H”, este calor pode ser reutilizado em sistemas do gênero.

A nomenclatura deste composto inovador segue o local onde foi desenvolvido, número da versão e a abreviação de hidrogênio. Os resultados foram publicados recentemente na revista Advanced Materials.

De forma geral, os equipamentos de refrigeração consomem muita energia e ainda usam fluidos refrigerantes poluentes, mesmo após a proibição dos clorofluorcarbonos (CFCs). Uma alternativa favorável ao meio ambiente são os sistemas que usam água como refrigerante.

-

Mulheres empoderadas fomentam desenvolvimento do HVAC-R

-

Chip de DNA detecta Legionella em minutos, não em dias

-

Willis Carrier, o inventor que climatizou a América

Os data centers, em particular, são verdadeiras fábricas de energia: como efeito colateral de suas operações, os computadores de alto desempenho produzem muito calor e, portanto, devem ser resfriados continuamente.

Deste jeito, eles geram altos custos de energia, ao mesmo tempo em que emitem calor residual não utilizado para o ambiente – visto que sua temperatura é muito baixa para outros usos.

Teoricamente, esse calor pode ser aproveitado na operação de sistemas de refrigeração mais eficientes, que usam água como refrigerante (os chamados chillers por adsorção). Para tanto, o material usado deve ser capaz de absorver muita água e se regenerar nas temperaturas mais baixas possíveis.

O material poroso, desenvolvido pelo professor Norbert Stock, do Instituto de Química Inorgânica, e seu grupo de trabalho, preenche esses requisitos.

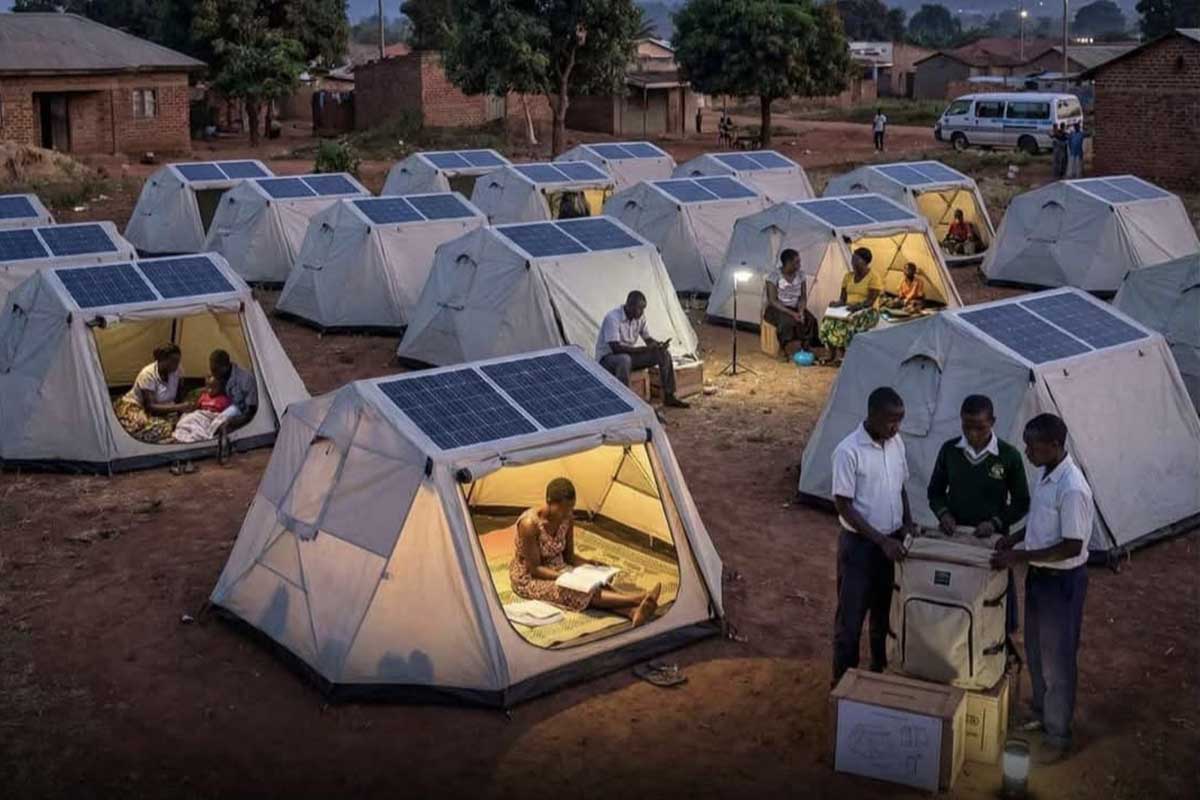

Desta forma, partes do processo de resfriamento de chillers por adsorção podem ser operados usando apenas a energia dos sistemas de calor residual ou solar térmico existentes.

“Isso também pode ser uma importante contribuição para o uso de energias renováveis”, segundo Stock. Para sistemas ecologicamente corretos como esse, o material tem duas vantagens principais: consome menos energia e é possível a produção de maneira sustentável.

Nestes resfriadores de líquidos por adsorção, o efeito de resfriamento ocorre quando o calor ambiente é extraído pela evaporação da água. As moléculas de vapor de água são depositadas nas cavidades de um material poroso, ou seja, ela são adsorvidas por ele.

Na fase regenerativa seguinte, o material é seco através de energia térmica. As moléculas de água armazenadas são liberadas, se liquidificam e podem evaporar novamente no próximo ciclo. O material também pode ser usado novamente.

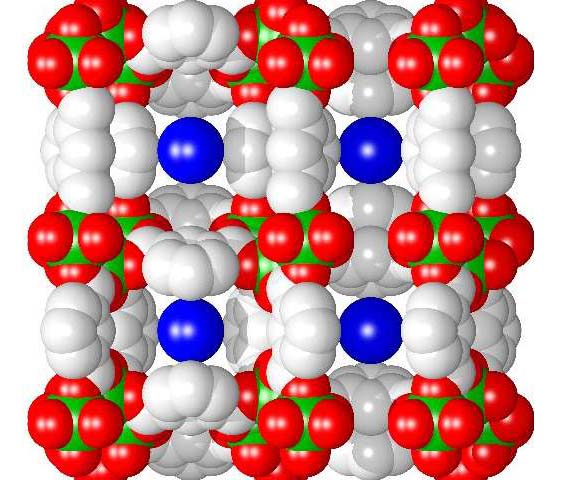

Adsorventes usados em sistemas de refrigeração são geralmente zeólitos cristalinos ou gel de sílica, que podem facilmente absorver água devido à sua estrutura.

O novo material exibe propriedades de sorção particularmente boas: pode absorver muita água rapidamente e também liberá-la rapidamente – mesmo com um pequeno aumento de temperatura. O material então está pronto para uso novamente.

“Isso é possível graças ao tamanho ideal dos poros no material e sua perfeita interação com as moléculas de água”, revelou Stock. A estrutura cristalina altamente porosa do CAU-10-H é um exemplo de estrutura metalorgânica (MOF). Foi testada em diversas áreas de aplicação nos últimos anos.

Da pesquisa pura à aplicação prática

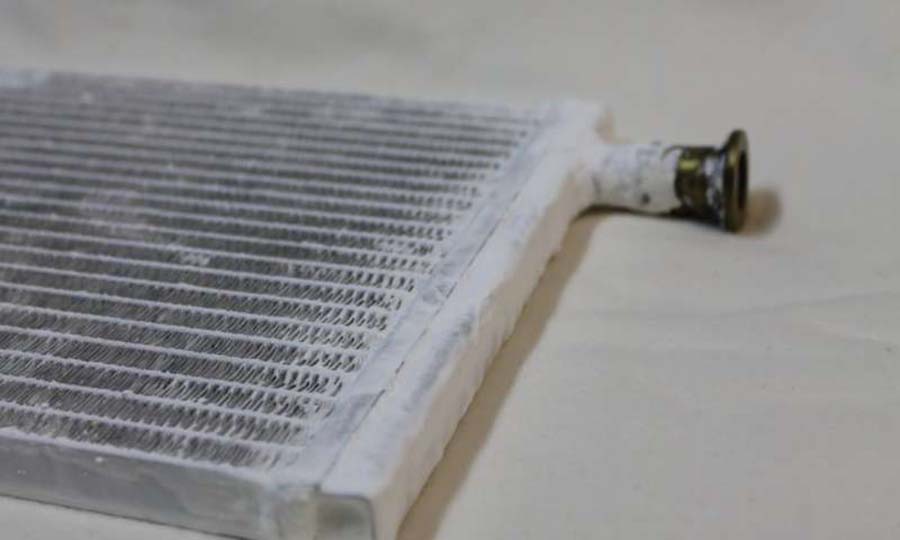

O grupo de trabalho de Kiel busca a descoberta de novos MOFs há muito tempo – mas até então apenas como pesquisa pura, teórica. Para realizar uma aplicação industrial, eles trabalharam com colegas do Fraunhofer ISE para revestir os trocadores de calor disponíveis no mercado com o material poroso.

No laboratório, o material já pode ser produzido em quilogramas sob condições de reação suaves, ou seja, a uma temperatura de 100 °C usando água como solvente (“síntese verde”), segundo o artigo sobre a pesquisa.

De acordo com Stock, para produzir o material em maior escala, o próximo passo é entrar em contato com outras empresas. Eles já solicitaram uma patente para seu método de produção.